不銹鋼U型管購買須知

時間:09/09/2025 02:56:13不銹鋼U型管購買之前需要系統考慮材質特性、技術參數、應用場景適配性、質量認證及供應商資質等多維度因素。

材質選擇是首要環節,304不銹鋼作為通用型材質,其18%鉻和8%鎳的配比可滿足多數常規環境需求,而316L材質通過添加2-3%鉬元素顯著提升抗氯離子腐蝕能力,特別適用于海洋工程或化工裝置等嚴苛環境。對于高溫工況如熱交換系統,321不銹鋼因含鈦元素能有效防止晶間腐蝕,在450-850℃區間保持穩定性,而904L高合金材質則專為強腐蝕性介質設計,其銅元素添加可抵抗硫酸等強酸侵蝕。

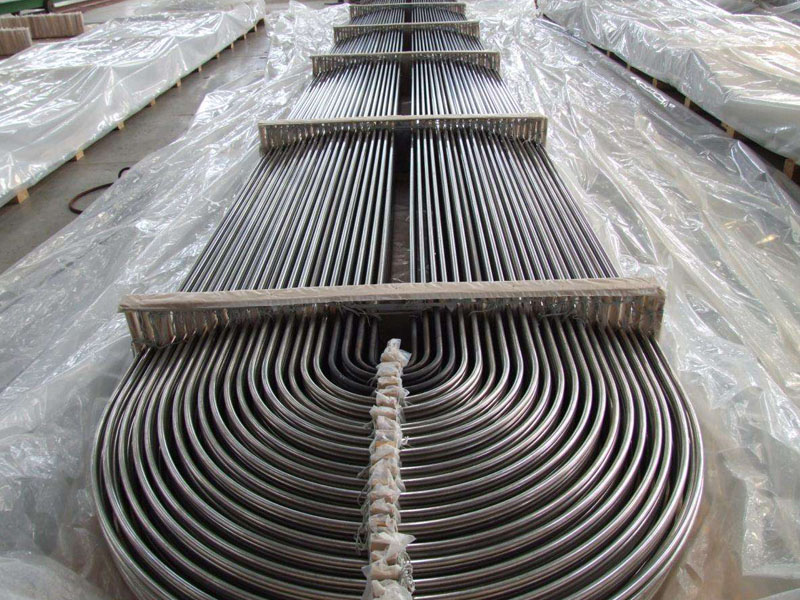

技術參數確認需精確到工程細節,管徑規格需匹配系統流量要求,常見范圍從DN10微小管到DN900大口徑管,壁厚選擇則依據工作壓力計算,3-15mm的厚度梯度可適應0.1-15MPa不同壓力等級。彎曲半徑參數尤為關鍵,長半徑1.5D設計能減少流體阻力但占用空間較大,短半徑1.0D結構則適合空間受限場景,其成形工藝需采用芯棒支撐配合防皺塊防止管壁變形。執行標準方面,國內項目需符合GB13296-2013對鍋爐熱交換器的特殊要求,出口產品則需滿足ASME SA213的核級標準,EN10216-5標準則針對歐洲市場壓力容器應用。

應用場景的特殊性直接影響選型策略,化工管道系統要求U型管具備全位置焊接能力,焊縫需通過100%射線檢測確保無缺陷;核電領域則需提供材料成分分析報告,嚴格控制鈷含量低于0.01%以減少中子吸收;食品醫藥行業要求內壁拋光至Ra≤0.4μm,避免介質殘留滋生細菌。應急搶修場景可選用具有形狀記憶特性的特殊合金U型管,其被壓扁后通過熱處理可恢復原狀,但需注意這類臨時方案在腐蝕性環境中需盡快更換為永久性配件。

質量認證體系是產品可靠性的保障,正規供應商應能提供材質證明書(MTC)包含元素光譜分析數據,力學性能報告需顯示屈服強度≥205MPa、延伸率≥40%的實測值。生產過程控制方面,需確認采用真空熔煉技術降低雜質含量,固溶處理溫度需精確控制在1050-1100℃以消除加工應力。第三方檢測報告應包含晶間腐蝕試驗(按ASTM A262標準)、水壓試驗(1.5倍工作壓力保壓30分鐘)及渦流探傷(缺陷靈敏度≤1.5mm)等關鍵項目。

供應商評估需穿透表面信息,實地考察時應重點關注其冷軋機精度(需達±0.02mm)、退火爐溫控系統(±5℃波動范圍)及酸洗線自動化程度。成熟供應商通常具備完整的生產鏈,從鋼帶分條到成品包裝均在自有工廠完成,能有效控制交貨周期(常規規格15-20天)。特殊應用如LNG項目供應商需持有特種設備制造許可證(TS),并具備-196℃深冷處理能力。售后服務方面,優質供應商會提供技術團隊現場指導安裝,并建立備件庫確保緊急需求響應時間在48小時內。